- 不具合事例

- Q&A

-

施工

清掃不良によるはく離(汚れ・ゴミ・下地状態・異種材料)

次のようなはく離の事例があります。

①PCa板・コンクリートに施工されたシーリング材のはく離

⇒はく離した箇所のシーリング材には砂状の粒子が付着

②パネル目地やサイディングボードに施工されたシーリング材のはく離

⇒接着面にはホコリや砂などのゴミが付着

③ステンレスに施工したMS2500 (2成分形変成シリコーン系)のはく離

⇒接着面にコミなどの付着物は観察されず

④溶融亜鉛メッキに施工したMS2500のはく離

⇒接着面にはメッキが付着

⑤ALCパネルでひも状接着性試験を行ったときに、シーリング材がはく離

⇒接着面にALCの粉状の粒子が付着

メッキごと剥がれた事例

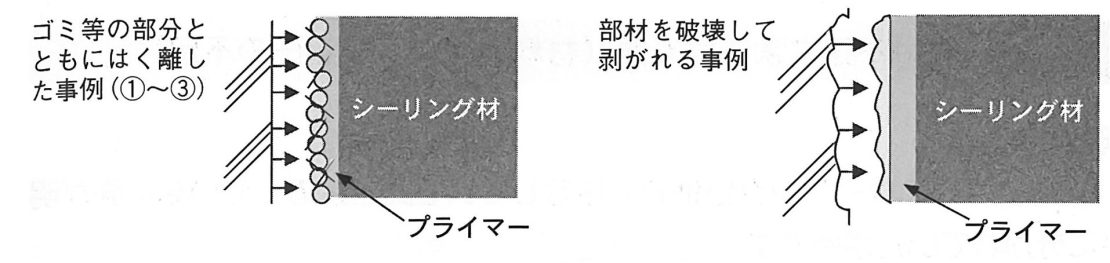

粘着剤が原因で剥がれた事例・①と②は、プライマーを塗布する前の清掃不足が原因です。ゴミの層の上にプライマーを塗布した場合、ゴミの部分でプライマーが硬化し、その部分ではく離が発生します。

・ステンレスパネルなどには取付け作業時のキズ付きを防止するために養生フィルムが張り付けられています。③は、そのフィルムの粘着剤が被着面に残り、その粘着剤ごと剥がれたことが原因です。

・④と⑤は、清掃を行った場合でも発生します。シーリング材の引張応力より部材強度が低いため部材が破壊する現象です。通常MF(部材破壊)として扱われ、この場合は、シーリング材の接着力に問題はありませんが、部材の損傷を防止するために材料選定などの事前検討が必要となる場合があります。

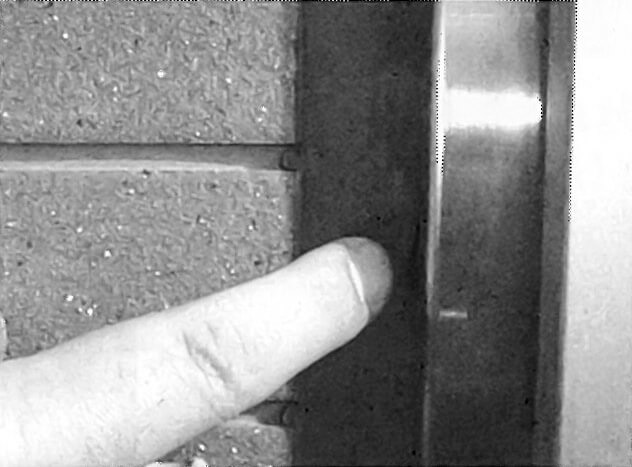

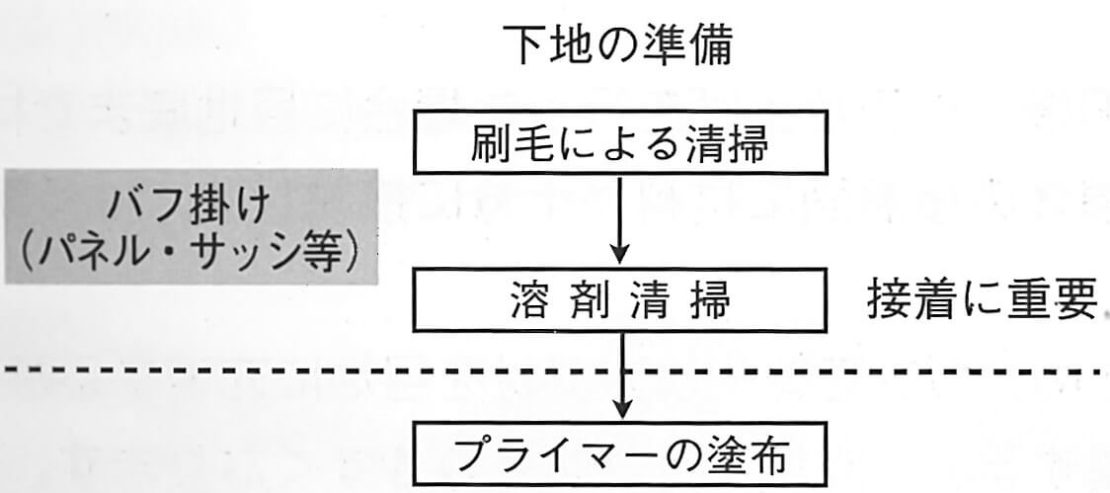

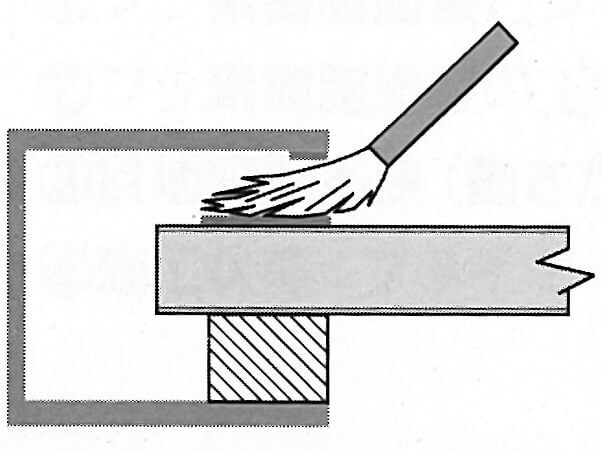

はく離のモデル事前対策

・シーリング材を施工する際、下地(接着面)の清掃を十分に行い、脆弱層は確実に撤去して下さい。多孔質被着体(コンクリート・ALCなど)は、大きな刷毛・ダスター刷毛などで確実に清掃を行って下さい。手で触ったときに異物などの違和感や汚れが感じられない程度を目安として下さい。

・養生フィルムなどの粘着剤は、適切な溶剤で十分に清掃を行い、完全に撤去してからプライマーを塗布して下さい。

・ALCパネルで“ひも状接着性試験”を実施する場合は、被着体を破壊する恐れがあるので、シーリング材を引っ張る際は“メーカー基準値”を参考に行って下さい。

下地処理の手順

ウエスによる清掃状況事後対策

・清掃不足によるはく離の場合は、シーリング材を完全撤去後再度シーリング材を施工して下さい。なお、その場合の清掃は確実に行って下さい。

・部材破壊(メッキ等)の場合は再度施工してもメッキ(補修用スプレー等も含む)が剥がれる場合があります。メッキを撤去して施工する等関係者で対策を協議して下さい。

・ALCなどの部材破壊は部材の脆弱さとともに目地幅が足りない場合があります。対策については関係者で協議して下さい。原因と事前対策を読む記事を閉じる -

施工

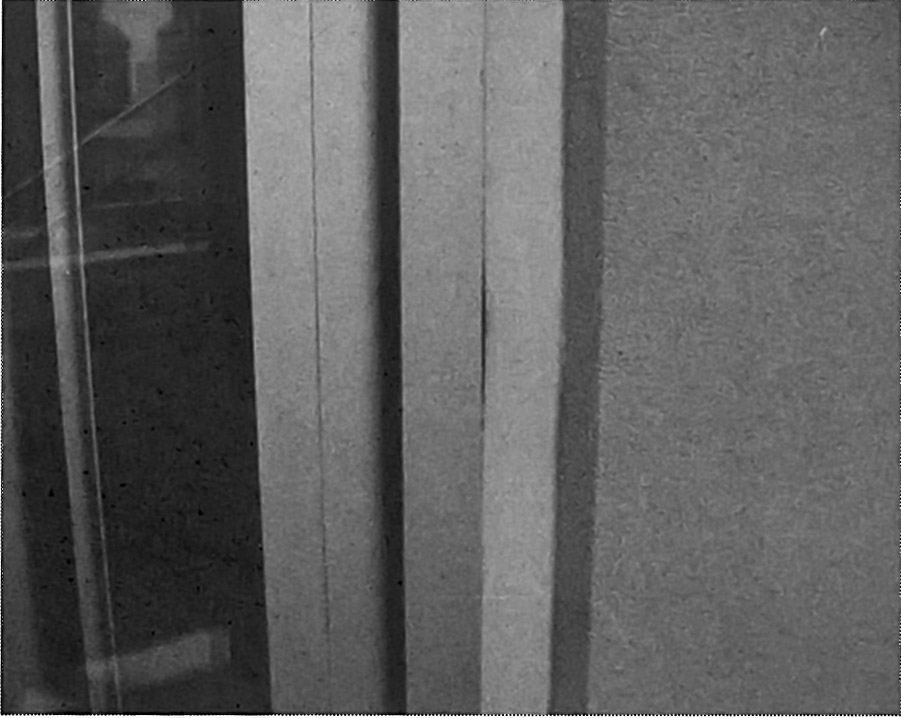

ガラス回り目地のはく離

設計通りの目地幅のガラス回り目地でシーリング材がはく離した事例です。

はく離状況

(トップライト)

はく離状況

(壁面)

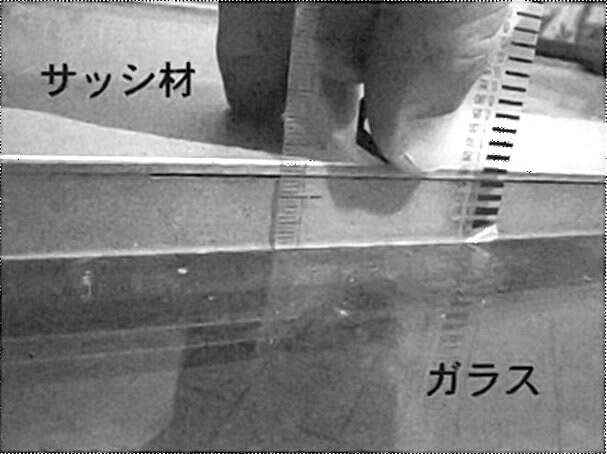

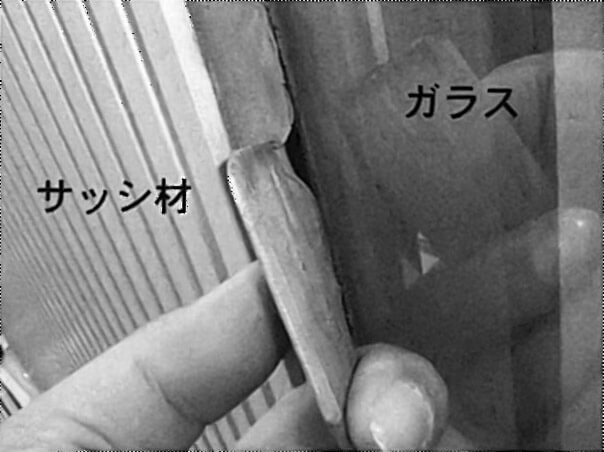

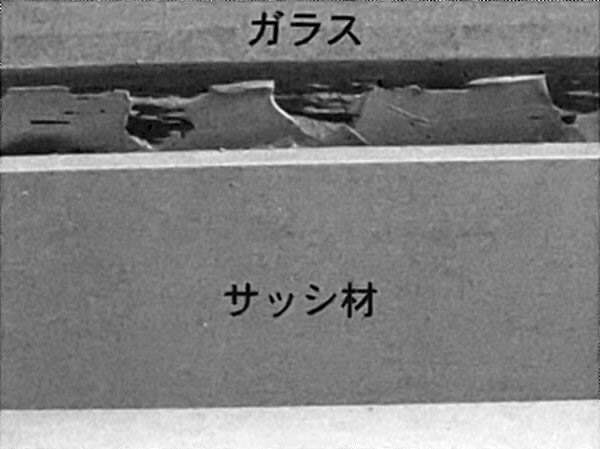

プライマーかすれ状況

(シーリング材を撤去)次のような原因が考えられます。

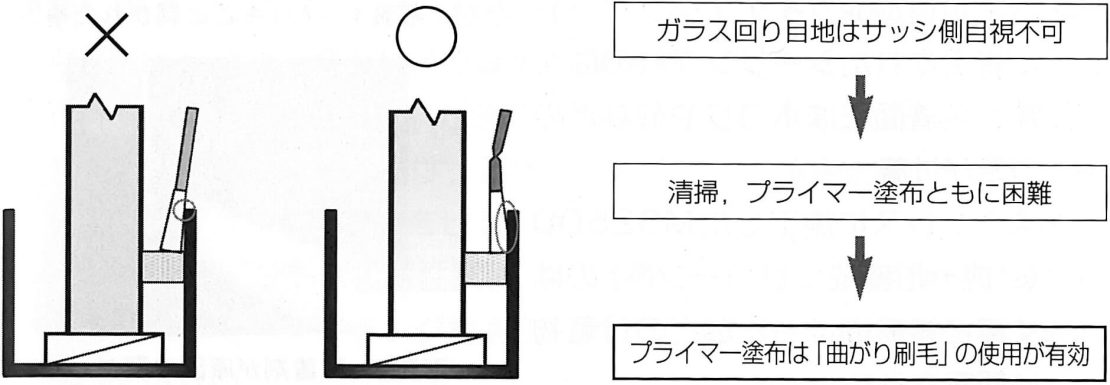

①フライマーの塗布ムラまたは塗布不足(特にサッシ側)

※劣化した刷毛を使用したり目地内部が目視不能だったりすると起こしやすいので注意が必要です。

②清掃不足

③雨天時の施工

④プライマーのオープンタイム不足

⑤硬化養生中の変位による損傷(トップライトの場合で押縁を踏むなど)

⑥3面接着(目地底のコムビードなどに接着している等)

トップライトの

サッシ側での塗布状況

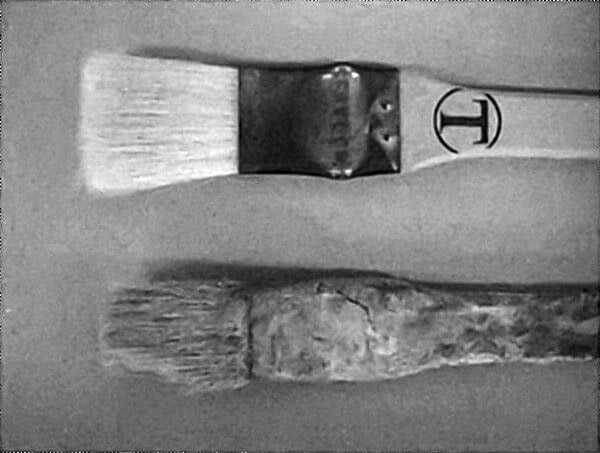

硬化した刷毛

新品と不良品刷毛の比較事前対策

①極端に狭い目地幅での設計はしない。(5mm以下は施工不可能)

②清掃及びプライマー塗布を確実に行う。(一往復以上が目安)

③刷毛は適切なものを使用する。(種類・幅・劣化度など)

④プライマーは常に新しいものを使用する。(開封後 当日中に使い切る)

⑤トップライトの押縁などが 硬化養生中に足などで踏まれないようにする。(足場板などで歩行場所を確保する)

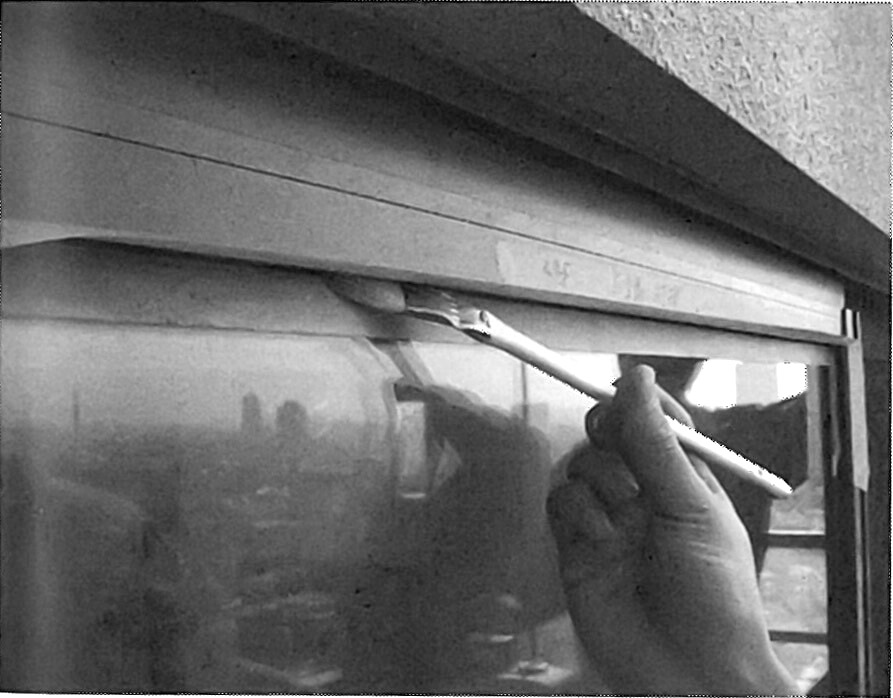

ガラス目地へのプライマー塗布

曲がり刷毛による

ガラスヘのプライマー塗布状況

曲がり刷毛による

サッシ側へのプライマー塗布状況事後対策

はく離したシーリング材は切り取り、事前対策の各項目に注意し再度新規シーリング材を充填して下さい。

原因と事前対策を読む記事を閉じる -

施工

フッ素樹脂塗装パネル目地のはく離

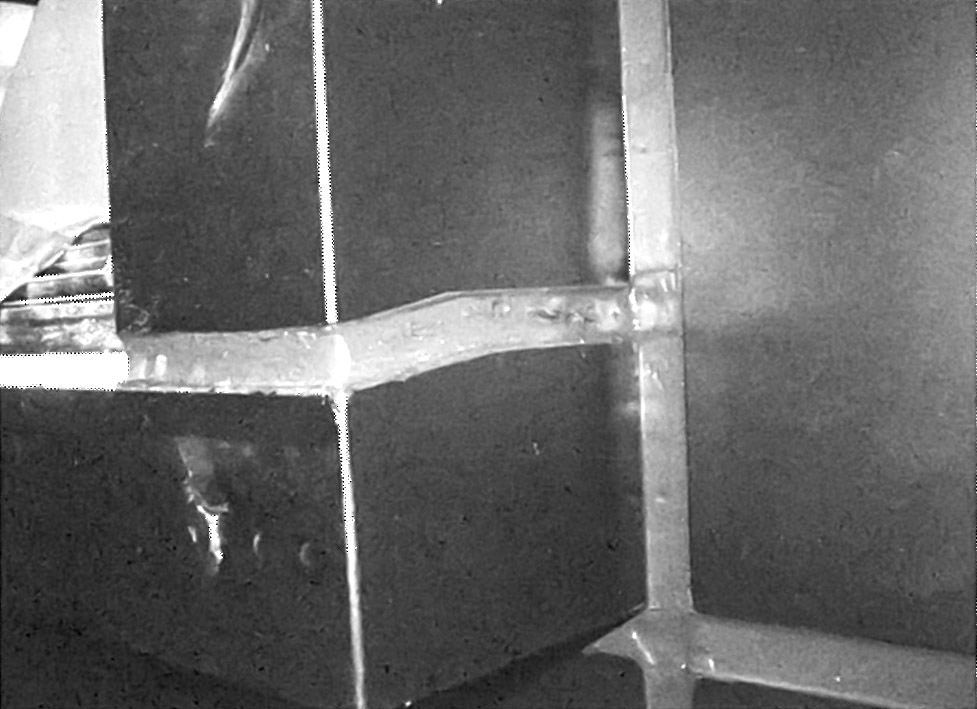

フッ素樹脂塗装パネルの接着界面でシーリング材がはく離した事例です。

フッ素パネルでのはく離状況はく離原因は設計・材料・施工など、それぞれに関わるいくつかの要因が考えられます。

フッ素樹脂塗装パネルはフッ素樹脂自体が化学的に不活性であるため、接着という面からは難接着部材に分類されます。そして、この化学的に安定であるという特性により、フッ素樹脂塗装は種々の分野で広く活用され、建築分野でも耐久性・耐候性に優れた素材として使用量も増加傾向をたどっています。上述のシーリング材のはく離は次のような原因が考えられます。

①フッ素樹脂塗装とシーリング材・プライマーの相性不良

②フッ素樹脂塗装の工程不良(焼付け条件など)

③目地設計不良(動きが大きい、目地幅不足等)

④施工状態(プライマーの塗布ムラ・塗布忘れ、雨天時施工、結露など)事前対策

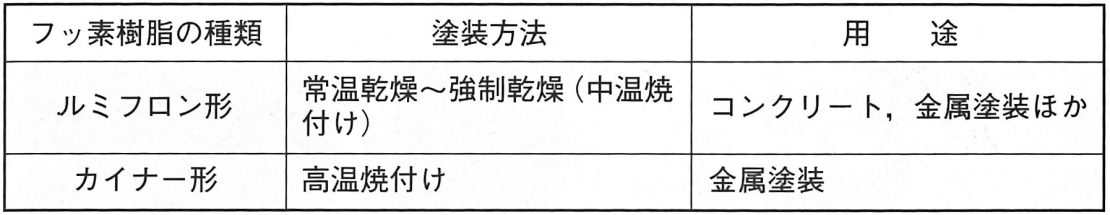

建築分野で使用されるフッ素樹脂塗装の種類を下記に示します。

塗装用フッ素樹脂の概要

フッ素樹脂塗装面へのシーリング材の施工は次の点に注意をして下さい。

①事前に接着性を確認しておく。特に焼付け塗装は同じメーカーでも塗装工場が異なると接着性も異なる場合があるので注意する。

②バフ(ナイロン研磨布)掛けにより目あらしを行う(接着力向上)。

③常温乾燥形は乾燥状態に注意する。事後対策

補修シーリング材で接着性評価を行い、かつ目地幅が適正であれば、不具合部を除去し適合する補修シーリング材で再充填を行います。その際、補修シーリング材は既存シーリング材と打継ぎ接着性の良好な組合せを選定することが前提となります。

なお、接着性試験の結果バフ掛けなしで良好な評価が得られても、その他の接着阻害因子の除去効果もふまえ、より確実な接着性を確保するためバフ掛けを行うことを推奨致します。原因と事前対策を読む記事を閉じる -

施工

2成分形変成シリコーン系の目地中央部の帯状未硬化

MS2500(2成分形変成シリコーン系)を施工後、数ヶ月経過してもシーリング材が未硬化状態を示し、特に目地中央部が帯を引いたように固まらず、糸を引くような状態を呈した現象です。

目地中央部の未硬化状態硬化剤を投入し忘れたり混合が不十分であるなどして硬化剤の規定量が均ーに混合されていないため(触媒が少ない状態)、水分が透過しやすい目地周辺は硬化が進行するものの、目地中央部は硬化成分も水分供給も少なく、数ヶ月を経過した時点でも中央部はペースト状のままで目地周辺部だけが硬化したものと考えられます。シーリング材表面に塗料が塗装されていると、外気からのシーリング材表面への水分供給も妨げられ、中央部での未硬化現象を助長します。

事前対策

硬化剤の投入忘れや混合不十分等が不具合発生に及ぼす影響は非常に大きいため、硬化剤は正確に規定量(セットされた硬化剤全量)を投入し、回転式混合機による混合時間は15分を確保して下さい。

〈対策例〉

・硬化剤投入を複数人数で行わない。(投入担当者を決める)

・小分け練りを行わない。

・トナー(着色剤)の上に投入すると分かりやすい。

・基剤缶と硬化剤容器を常にセットで廃棄する。

・チェックリストを作成し、作業日報などで確認する。事後対策

不具合目地部分の未硬化物を十分に撤去して清掃したうえで、専用プライマーUM-2を塗布し、MS2500を再充填して下さい。

※未硬化物に硬化剤を塗布しても表層しか硬化しません。未硬化物は必ず撤去して下さい。原因と事前対策を読む記事を閉じる -

施工

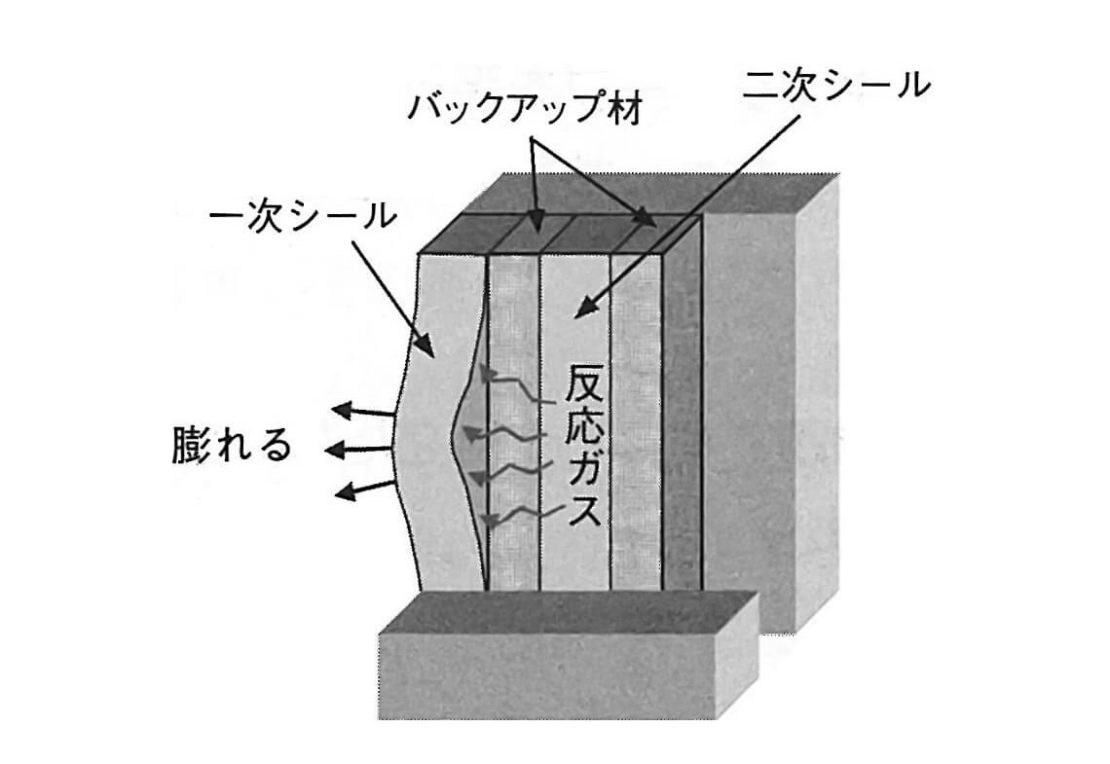

二重シールの養生不良による膨れ

二重シール仕様の目地に充填したシーリング材の表面に、施工翌日に部分的な膨らみが認められました。

膨らみの状況I

膨らみの状況II

室内側の二次シールを施工した直後に一次シールを施工すると、二次シールの硬化時に発生する反応ガスが逃げ場を失い、一次シールを押し上げてしまいます。

また、まれに一次シールの硬化途中に、一次シールと二次シールの間の空気層が日射などにより膨張し、一次シールを外側に押し出してしまうこともあります。

膨れ発生のメカニズム事前対策

二重シールは、二次シールの十分な硬化を確認してから、一次シールを施工して下さい。二次シールの施工後、少なくとも数日は硬化反応に伴う発生ガスを逃がしてください。

また、二重シールの同時施工(二次シール施工後、バックアップ材をすぐに詰め一次シールも充填する)は、このような反応ガスによる不具合のほか、目地の断面形状も正確に保てないので避けて下さい。事後対策

一次シールが膨れた場合、硬化後に一次シールを撤去し、再施工を行って下さい。

二重シール間の空気の膨張による膨れは、東西面など日射による温度変化に起因する場合が多いため、温度変化が起こりにくい時間帯での施工や、硬化促進剤によりシーリング材の硬化を促進させることが有効です。原因と事前対策を読む記事を閉じる